a)卸车时应轻搬轻放,防止磕碰,碰坏管线;

b)按照装箱单清点货物,防止丢失,如遇货物丢失,第一时间联系欧感公司;

c)荷载箱及附件存放时需要防雨防尘。

组合式荷载箱上下导流体预浇混凝土

将组合式荷载箱导流体朝上,放置在平整地面上,放置时保护好位移管线;

a)首先灌注下导流体,然后灌注上部导流体;在灌注上部导流体时,先把油管从上导流体侧壁小孔拖出。

b)将混凝土灌入导流体内,然后用振动棒充分捣实,混凝土强度不低于桩身混凝土强度;

c)灌注完成10小时内,不得移动荷载箱;

d)待一面导流体内混凝土凝固后,用吊车翻转,浇筑另一面导流体。

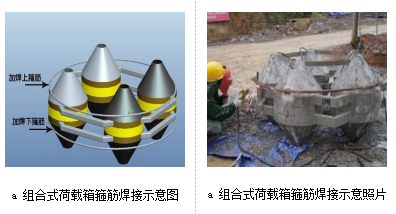

组合式荷载箱与钢筋笼焊接

将灌注好的荷载箱用吊车侧吊,将吊起后的荷载箱与钢筋笼进行焊接;焊接方法为:

a)组合式荷载箱箍筋焊接:在荷载箱的上下面各焊接一个箍筋,箍筋外径应和钢筋笼内径一致。

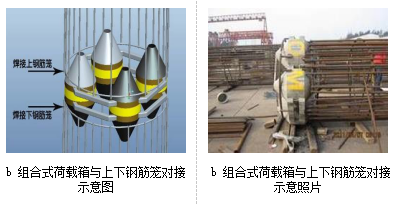

b)组合式荷载箱与上下钢筋笼对接:荷载箱上下钢筋笼主筋分别与上下面的箍筋焊接,焊接时钢筋笼与荷载箱必须保证垂直,偏心度控制在5度之内。

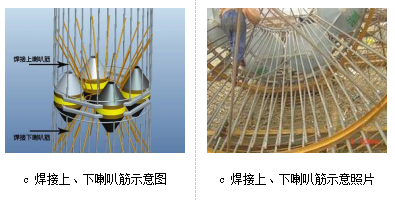

c)焊接上下喇叭筋:喇叭筋的一端与荷载箱导管孔边缘焊接,另一端与其对应的钢筋笼焊接。喇叭筋应保证与荷载箱平面夹角大于60°。数量不小于钢筋笼主筋数,间距小于混凝土导管的口径。

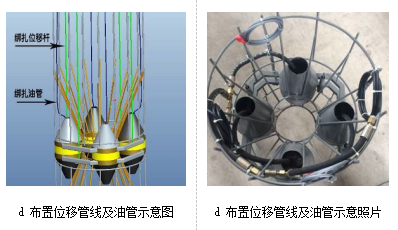

d)布置位移管线及油管:

1)位移拉索:根据荷载箱的安装深度,配套位移拉索的长度。上下位移拉索分别固定在荷载箱的上下方钢上,呈90度布置,分别用于测量桩体上下位移。

2)位移杆:采用内杆外套护管的方式,根据孔深设计长度,顺着钢筋笼连接至地面,采用丝扣连接,拧紧时需缠生料带。呈90度布置,分别用于测量桩体上下位移。

3)油管:预先盘好在荷载箱处,待下钢筋笼时连续展开,沿导向筋绑扎至地面。所用油管为高压软管,油管两端接头为24°锥M14x1.5。连接油管需在荷载箱与钢筋笼焊接完毕至少半小时后进行,防止焊接时的高温烫坏油管接头内的密封圈。油管接头拧紧时不能用力过猛,扭矩应控制在25~35Nm。

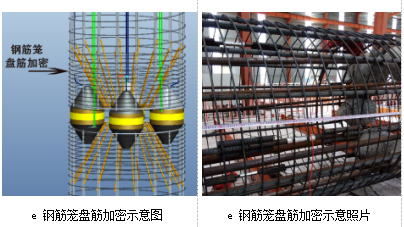

e)钢筋笼盘筋加密:为提高荷载箱上下面的抗压强度,在荷载箱上下各2米范围内,对钢筋笼横向箍筋进行加密处理,使其间距小于10cm。

下放钢筋笼及灌注桩身混凝土:

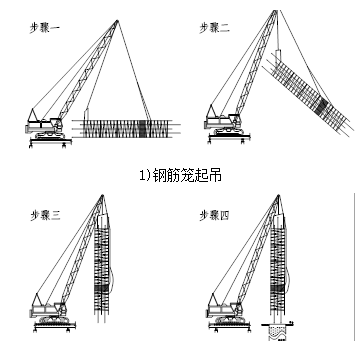

a)起吊钢筋笼:有荷载箱的钢筋笼起吊时应防止荷载箱受弯,必须用两个吊钩起吊。

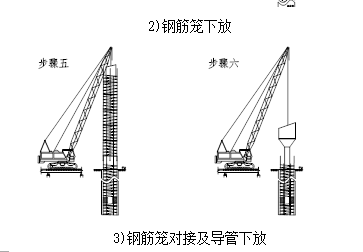

b)下放钢筋笼:下笼过程中,需要对位移管线和油管进行绑扎,位移管线每隔0.5米用扎丝绑扎,油管每隔1米用扎丝绑扎。当采用位移拉索时,还需在钢筋笼外侧添加4根主筋,用于引导位移拉索一直绑扎至地面,以保证位移拉索的垂直度和有效保护。当桩顶标高低于地面时,桩顶到地面需放置简易钢筋笼(8根主筋,每3米一道加强箍),用于引导保护管线。

c)灌注桩身混凝土:导管通过荷载箱到达桩端浇捣混凝土,当混凝土接近荷载箱时,拔导管速度应放慢,当荷载箱上部混凝土高度大于2.5m时导管底端方可拔过荷载箱,浇混凝土至设计桩顶;荷载箱下部混凝土坍落度宜大于200mm,便于混凝土在荷载箱处上翻。

桩头管线保护:

钢筋笼下放完毕到现场开始检测有差不多半个月以上的休止期,需要在桩头做好警示标记,保护油管及位移管(位移外护管顶部做好防护,防止水泥浆漏入),保证管线不受破坏。